Сегодня речь пойдёт не о советах и бизнес-планах, и даже не о рекомендациях и предупреждениях. Сегодня мы поговорим о реальном опыте одного из наших постоянных клиентов, который, несмотря на создание целого производственного цикла, в начале осени текущего года, был на грани полного разорения. Итак, о том, какие причины привели к тому, что прибыльное производство чуть не сожрало себя само и как с этим можно справиться – читаем далее.

Прежде всего, начнём того, что данная статья написана и опубликована со слов и с разрешения человека, который не первый год тесно сотрудничает с YUSTO пожелал поделиться своим опытом инкогнито. Если вам понравится подобный формат, то мы и в будущем будем делиться опытом, помогая нашим читателям и потенциальным клиентам избегать чужих ошибок.

Презентация

Здесь вы можете скачать подробное описание возможности системы по работе с мониторингом и контролем оборудования и персонала.

Купить фрезерный станок или машину? С чего начинается бизнес

На самом деле, начать собственный бизнес – это вопрос не столько финансов или знаний, сколько морального выбора. Наш клиент больше пяти лет работал в автомобильной сервисной службе, куда устроился сразу после учёбы и не был особо обременён мыслями о том, как выстроить свою собственную империю и купить целый парк станков с ЧПУ. Денег хватало на базовые потребности, а сноровка и коммерческая жилка позволяли ещё и делать шабашку на заказе недорогих аналогов запчастей к иномаркам, которые, зачастую, пользовались большим спросом, чем оригиналы. Накопив за два года работы чуть меньше миллиона рублей, наш клиент внезапно встал перед выбором – что делать дальше?

Дело в том, что сервис, как и многие другие места в его городе, не выдержал тяжелых условий и закрылся. Фактически, знакомая ситуация и с ней сталкивался, так или иначе, каждый. Да и новая контора открылась на том же месте уже через месяц, но суть не в этом. Наш клиент планировал приобрести себе автомобиль, но теперь, оставшись без работы, всерьёз задумался о том, чтобы начать работать на себя. Но не следуя примеру провинциального мейнстрима открывать кальянную или автомойку, а заложить фундамент под что-то серьёзное, связанное с производством если не конечного, то промежуточного продукта.

С другой стороны – семья из двух человек и старенькая машина отечественного производства уже дышит на ладан. Казалось бы, выбор очевиден. К чему рисковать, если можно стабильно поработать где-нибудь в другом месте ещё годик-другой и потом уже купить фрезерный или лазерный станок и работать в своё удовольствие? Вот только наш клиент рассудил иначе. Поработать ещё год-другой-третий… на это у него уже ушли пять лет жизни, а выхлоп настолько незначительный, что кажется, будто все эти годы он топтался на месте. Выбрав в переломный момент стабильность и безопасность – значило бы просто признаться себе в том, что ты будешь работать на среднестатистической работе с окладом в 40-50 тысяч рублей в лучшем случае, пытаясь ориентироваться на карьерный рост, и однажды дорастёшь до потолка – кресла руководителя отдела в какой-нибудь небольшой компании и примерно двойным окладом. Не о такой перспективе к пенсии мечтает амбициозный человек.

Но и уступать чему-то одному, было бы чревато, а потому наш клиент сделал ход конём и решил не выбирать вовсе. Была продана старенькая машина, взят кредит и немного приземлены аппетиты, в результате чего хватило и на хоть и б/у, но более свежую машину, которой ещё предстояло стать рабочей лошадкой, и на станок, который и стал началом его большой и сложной истории.

От первого станка к производству

Мы не станем говорить о том, что выбор был сложным и долгим. На самом деле, всё случилось буквально за два месяца – было принято решение купить фрезерный станок Kamach B&W A1 1325 по ряду причин:

- Полноценный фрезерный станок – в приоритете было мебельное производство, ориентированное на создание шкафов, кроватей, кухонь и элементов декора. Хотелось влиться в нишу сразу, со старта, а не вырезать мелкоштучные изделия по 200р в рознице;

- Большое рабочее поле 1300х2500мм – опять же, мебельное производство. Помещение не было проблемой, так как в собственности было небольшое здание-коробка, которое строили ещё родители, но в итоге никак не использовали. Подвернулся отличный случай сэкономить, хоть и с ущербом для комфорта, так как добираться до рабочего места приходилось не меньше часа;

- Опциональное увеличение мощности шпинделя – возможность по мере поступления свободных денег перепрофилировать станок для более сложных работ и задач. Начиная плотными сортами древесины, заканчивая тонким листовым металлом (в теории);

- Низкая цена – станок брался под заказ, за 540 тысяч рублей, в то время, как средний популярный лазерный станок обошёлся бы в 300 тысяч, совершенно без понимания его применимости в плане серьёзного заработка;

- Скорость доставки – так уж вышло, что контейнер был почти готов к отправке и именно оплата этого станка позволила завершить комплектацию полностью. Так что, от момента оплаты до доставки прошло чуть больше тридцати дней, в отличие от заявленных двух месяцев.

С самого начала оказалось, что купить фрезерный станок – это далеко не все траты, но так как наш клиент постоянно был на связи, консультировался и планировал заранее, то все модификации станка, доп. оборудование и отделка помещения обошлись ему меньше, чем в 100 тысяч рублей суммарно. Таким образом, уже через два месяца после увольнения он был полностью готов начинать работу и брать заказы.

Дальше последовал крайне тяжелый месяц, в который проходило освоение оборудования. Так как большая часть работы производилась вручную – вся отделка и постобработка изделий, то и себестоимость каждого шкафа была ощутимо выше штампованных изделий. Это немного поумерило пыл на первых парах, но сама работа, как это часто бывает в нише, породила ещё больший энтузиазм. Мы не будем рассказывать о том, как протекали первые месяцы, так как многие проходили через это сами – постоянная жизнь в цеху и в автомобиле – изучение рынка. Создание сайта и групп в социальных сетях. Берёшься за каждый заказ, лишь бы научиться и понять ценообразование. Но правда в том, что со временем всё становилось как-то проще. С пониманием и оптимизацией процессов начало появляться свободное время, а даже первые, не особо интересные и прибыльные, на первый взгляд, заказы, приносили ощутимо больше денег, нежели его старая работа. Даже после выплат по кредитам и всех базовых трат, деньги всё ещё оставались. И это совершенно без опыта!

Да, возможно сыграло свою роль отсутствие в провинции активной конкуренции и таких гигантов, как Икея или Хофф, но с другой стороны, конкуренции и сейчас поубавилось, а рынок мебельного производства всегда славился тем, что способен растягиваться до бесконечности. В любом случае, к теме это не относится, а важно то, что наш клиент решил не останавливаться и как только выплатил первый кредит, тут же взял второй и купил дополнительное оборудование. Сначала сверлильно-присадочный и кромкооблицовочный станки суммарно на 300 тысяч рублей, а ещё через полгода к цеху добавился ещё и лазерный маркер по металлу Kamach Fiber T320. Казалось бы, зачем? Но тут весь секрет в возможности предоставления дополнительных услуг постоянным клиентам. Так как на тот момент работа шла уже под собственной торговой маркой и по крупным заказам от сразу нескольких торгово-выставочных центров, приходилось выполнять огромный пласт работы по маркировке деталей для комфортной сборки, а также нанесения собственного логотипа на изделия или декоративной маркировки. Иной раз, в моменты простоя, наш клиент резал на своём фрезе даже партию из нескольких тысяч разделочных досок с заказной маркировкой на металлических шильдах бренда. Уже в этот момент работать самому становилось просто невозможно, и наш клиент задался мыслью отстраниться от самого производственного цикла и нанять операторов.

От роста к падению. Кризис внутри производства

Ещё через год, когда помимо ещё одного фрезерного станка в цеху появился и дополнительный универсал - лазерный станок CO2 по металлу KAMACH 1390 ZET, наш клиент уже планировал остановиться в плане развития и пожинать лавры, как вдруг начал замечать неладное. Работая с последним купленным станком по металлу, и проводя параллели с тем, как он начинал работать на фрезерных станках, он заметил, что чистые доходы постепенно падают. Иными словами, если раньше, ориентируясь на ту прибыль, которую он формировал самостоятельно, он мог развиваться, брать новые кредиты и осваивать новые ниши под новое оборудование, то сейчас он нет-нет, да и оплачивал кредит или зарплату уже шестерым сотрудникам, работающим посменно, из собственной прибыли, которую он откладывал как неприкосновенный запас всё это время, по чуть-чуть. И это при том, что заказы были, работа кипела, в цеху всегда было движение и оборудование, казалось, не стояло ни минуты.

Попытки здраво проанализировать ситуацию и понять, куда утекают деньги, не дала конкретных результатов, так как фактически исходя из конкретных данных – его цех был завален заказами на полгода вперёд и этот список только рос от месяца к месяцу. Цены на материалы, заработная плата и прочие плановые расходы были вложены в стоимость резки и, следовательно, не могли так фатально влиять на конечную прибыль. В голову начал закрадываться страх, но не банкротства, а от непонимания происходящего. Когда ты несколько лет подряд работаешь буквально, по 12-16 часов в сутки, причём поначалу вообще на голом энтузиазме, а в конце концов, реализовав всё, что планировал, несёшь убытки – волей-неволей задумываешься о том, что всё это время потрачено впустую и ты, скорее всего, не создан для бизнеса.

Наступило время очередной выплаты зарплаты и платежа по кредиту, когда в бухгалтерском отчёте, в очередной раз, за вычетом всех расходов по итогу месяца высветился минус. Это было настолько абсурдно и нереально, что вгоняло в депрессию. Закрадывались мысли об обмане со стороны рабочих и с ними был проведён чёткий инструктаж с донесением информации о возможном банкротстве компании, а планёрка стала проводиться жёстче. Но по итогу – ничего не изменилось. Каждый раз, когда он был в цеху – станки работали, сборка шла. Не шла только прибыль и было совершенно непонятно, что с этим делать.

Смотреть – не значит видеть. Внедрение Conintel

Описанная выше ситуация пришла к своей кульминации буквально в конце лета этого года, когда клиент позвонил нам и мы было уж решили, что планируется покупка ещё одного станка, но всё обстояло, увы, не так радужно. К счастью, уже на тот момент у нас были определённые договорённости со смежной организацией, которая была создана как раз с целью создать продукт, позволяющий избегать подобных ситуаций. Речь идёт о Conintel – оборудовании для мониторинга станков с ЧПУ и работы персонала.

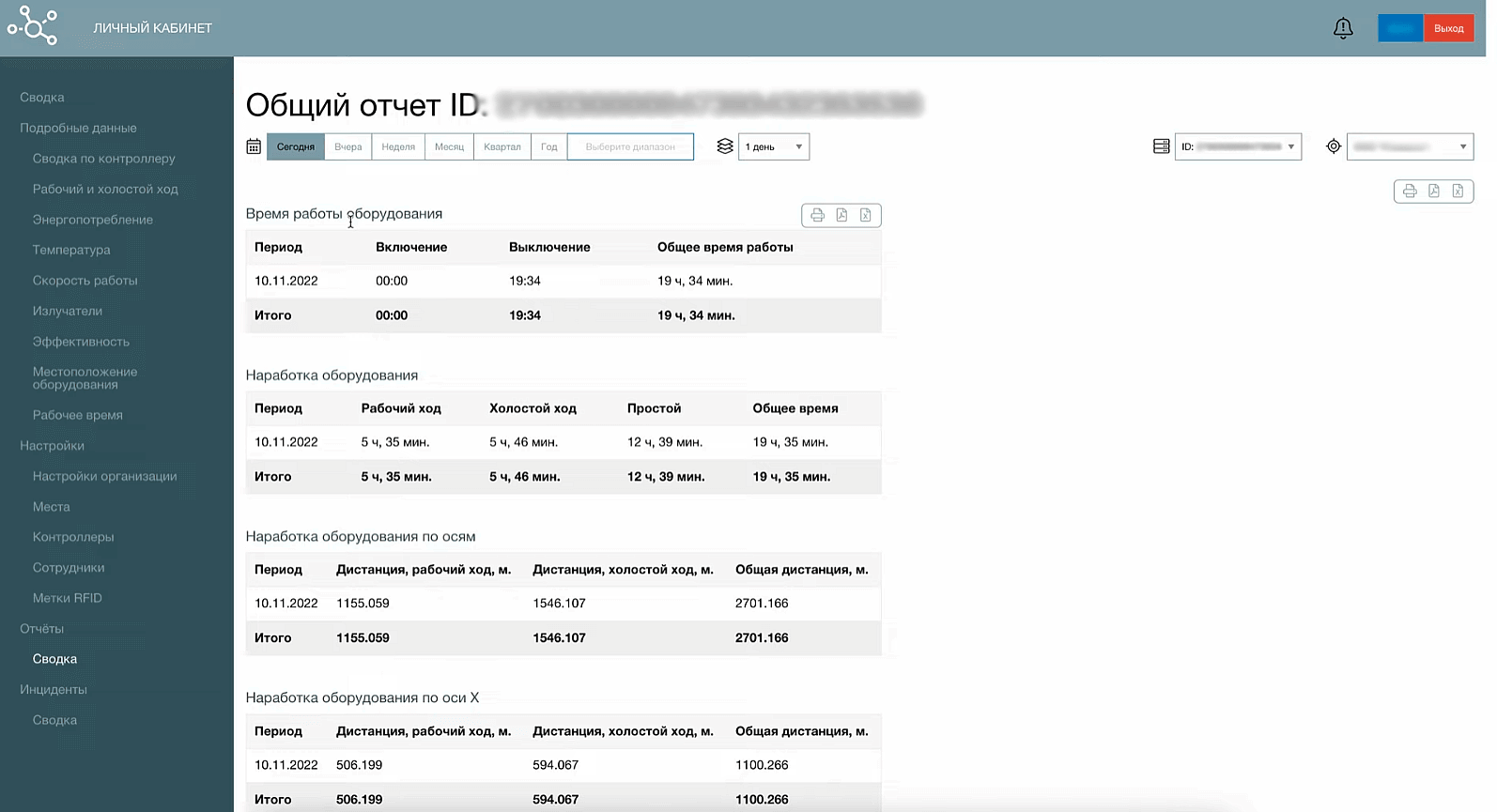

Для нашего клиента стало очевидным откровением информация о том, что станок - это просто инструмент, который напрямую зависит от того, насколько эффективно с ним обращаются. И, на самом деле, это довольно распространённая проблема, о которой меньше всего задумываются те, кто осваивал оборудование самостоятельно, а следовательно, просто не допускает мысли о том, что на станке можно работать не с полной отдачей. Что совершенно не актуально для наёмных сотрудников, в том числе и операторов. Обратите внимание на таблицу ниже. На неё представлены реальные данные работы одного станка, из которых мы видим, что простой станка, плюс холостой ход, составляют на анализируемом производстве нашего клиента – три четвёртых от всего рабочего времени с трёх смен.

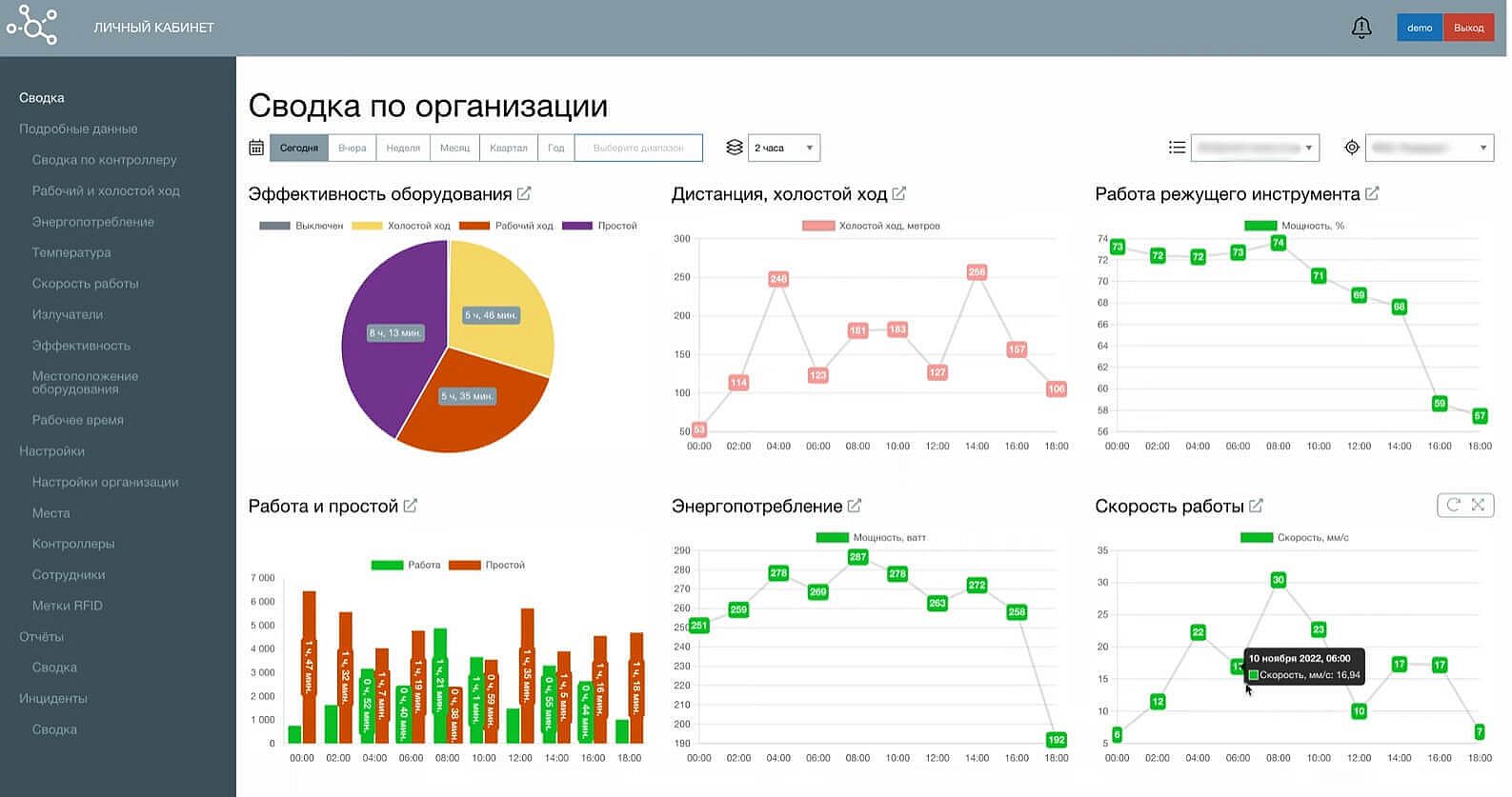

Причём речь тут не всегда идёт о злостной попытке ужасного оператора саботировать работу. Совсем нет. Просто есть целый ряд причин, по которым станок может использоваться не эффективно и человеческий фактор тут только одна из возможных причин. Просто в момент, когда ты понимаешь, что из двадцати условных рабочих часов, реально работал станок всего пять часов. Чуть больше полутора часов на каждую, полноценную смену. При этом сам станок это не ножницы и даже не дрель. Он потребляет электроэнергию, его инструменты изнашиваются, как и все комплектующие. А это значит, что пока станок работает вхолостую, он не просто не приносит прибыль – он формирует убытки.

По итогу, собственник такого классического производства платит наёмным сотрудникам за собственные же убытки. Виноваты ли в этом сотрудники? Конечно нет. Они работают на тех условиях, в которые их поставил собственник или руководитель. Часто – вообще без регламента, на договорных основах, что по сути означает, что сотрудник работает в комфортных для себя условиях, а производство становится для него прибыльным хобби. Конечно, многие осуждают нас за подобную критику, но давайте вспомним, что работа, это именно работа. Восьмичасовая смена это когда ты все восемь часов полноценно вовлечён в работу. Да, есть регламентированные перекуры, есть обед и прочие возможности размять ноги, но это не значит, что станок должен работать вхолостую или даже просто потреблять электричество, пока кто-то просто курит. Но и не работать он не может. Из личного опыта уже другого нашего клиента с цехом в шесть лазерных станков KAMACH GO 1610 RT130 – у него на производстве существует «традиционный» перекур для всех курящих сотрудников, который составляет 15 минут каждый час. Не суть важно, как именно производство к этому пришло и насколько это соответствует трудовым нормам, но фактически, это означает, что из восьми часов рабочей смены, буквально весь рабочий коллектив успешно курит около двух часов. Два рабочих часа за счёт собственника. Причём выглядело это настолько органично и нормально, что никто даже не считал это проблемой.

Проблема обнаружена? Что делать

Итак, как вы уже поняли из вышесказанного, проблема была крайне простой – большую часть рабочего времени оборудование просто работало в холостую или стояло включенным, но не задействованным. Для рабочих это нормально – вырезать деталь, снять её и пойти выполнять следующее действие, не загрузив станок снова. Десять минут там, пять минут здесь, перекур, сигнал от другого станка – в результате продуктивность, которая составляет ¼ от возможной. Иными словами, вся прибыль, которую собственник мог бы получить, ниже в четыре раза. Звучит просто? Так оно и есть, но только после установки системы мониторинга станков и работы производства Conintel.

Почему мы так восторженно отзываемся о Конинтел? На то есть целый ряд причин, но перечислим основные:

- Во-первых, Conintel позволяет отследить какой сотрудник сколько времени работал на том или ином оборудовании. Каждому сотруднику присваивается собственный идентификатор и с этого момента ведётся учёт. Конечно, наверняка особо ушлые сотрудники найдут способ обойти это ограничение, но мы рано или поздно об этом узнаем и прикроем лавочку, а для большинства работников достаточно и простого идентификатора, так как это уже налагает ответственность вполне реальную, а не условно-оговоренную.

- Во-вторых, с момента установки системы мониторинга станков Conintel вы получаете доступ вообще ко всей телеметрии оборудования на производстве – в одном месте. Все исторические данные формируют визуально понятные графики, на основе которых вы сможете принимать правильные решения в сложных ситуациях.

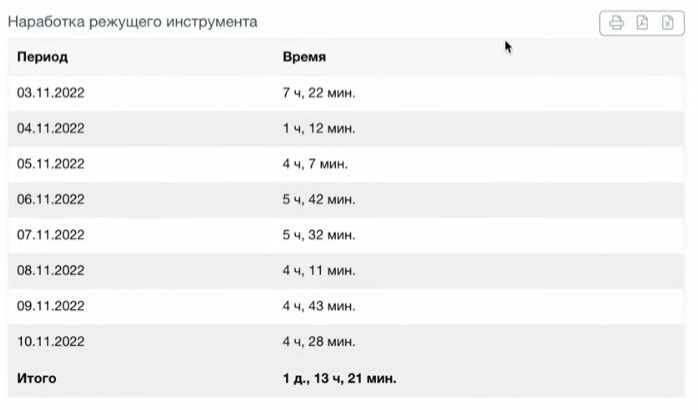

- В-третьих, помимо отчётов о холостом и рабочем ходе, о работе сотрудников и т.п. – Conintel также имеет возможность отслеживать наработку рабочего инструмента, что позволяет точнее высчитывать себестоимость продукции, учитывая расход инструмента, а также своевременно готовить замену, исключая длительный простой или внезапные поломки.

Более того, система мониторинга станков Conintel всё ещё модернизируется! Это, в первую очередь, интеллектуальная собственность и его создатели это крайне заинтересованные лица, которым нравится то, что они создают. А именно – комплексное решение в одной коробочке, которое уже помогло десяткам наших постоянных клиентов, которым посчастливилось испытать эту систему на себе. Как и наш клиент, о котором мы рассказали вам сегодня – все они смогли если не выйти на желаемую прибыль, то как минимум найти проблемные зоны и начать работать над их устранением. Никто из них больше не будет нести убытков и платить из собственного кармана. Бизнес, как и задумано, теперь работает на человека, а не наоборот – и всё благодаря системе мониторинга станков и работы производства Conintel. А как насчёт вас? Ваш станок приносит вам всю возможную прибыль?