Лазерные станки являются высокоэффективным и универсальным оборудованием, способным выполнять резку и гравировку множества различных материалов, и в основном ограничены лишь мощностью излучателя. И хотя список материалов, хорошо поддающихся лазерной обработке, довольно значителен, резка некоторых их видов всё-таки связана с определённым проблемами и требует особого рассмотрения. Одним из таких проблемных типов материалов для резки на лазерном станке являются светоотражающие металлы и в этой статье пойдёт речь именно о них.

Почему резка отражающих металлов может привести к проблемам?

Тут всё довольно очевидно – при обработке светоотражающих металлов на лазерном станке, лазерное излучение может попросту отразиться от его поверхности обратно в фокусирующую его линзу, что создаёт риск её повреждения. Кроме того, излучение CO2 лазеров поглощаются данными материалами очень скудно, что сильно замедляет процесс резки. Именно поэтому резка металлов с высокой отражательной способностью, таких как алюминий, медь, латунь, бронза, серебро, золото, зеркальная нержавейка и т.д., с помощью CO2 лазера является довольно сложным процессом, либо попросту нецелесообразна.

Возможна ли резка отражающих металлов с помощью лазера?

Резка отражающих материалов с помощью CO2 лазера всё ещё возможна при особом подходе (например, с предварительным нанесением на поверхность материала светопоглощающего слоя) и точном подборе настроек, но встречается на деле не так уж и часто. Для их резки в основном применяются оптоволоконные лазерные станки, которые справляются с данной задачей намного эффективнее и без лишней головной боли. Это возможно благодаря более короткой длине волны у волоконных излучателей – излучение волоконных станков гораздо легче поглощается светоотражающими материалами. Кроме того, диаметр лазерного пятна волоконных источников значительно меньше, чем у CO2 лазеров, благодаря чему резка или гравировка металла с их помощью будет намного точнее. Поэтому под «лазерным станком по металлу» зачастую имеется ввиду оборудование с волоконным источником.

Однако у волоконных лазеров есть и свои ограничения – они применяются для резки тонких листов металлов (алюминий, латунь, медь, бронза толщиной менее 10 мм, титан менее 8 мм, золото и серебро не более 5 мм), ведь при резке более толстого материала их эффективность значительно падает. Максимально возможная толщина обрабатываемого металла будет зависеть от параметров мощности излучателя вашего станка. Для резки толстых металлов используется гидроабразивная резка – резка струёй воды или суспензией абразивного материала под высоким давлением с высокой скоростью.

Лазерные станки для резки металла

Мощность от 1 кВт

Цена от 2 850 000 ₽

В наличии более 30 моделей

Надежная конструкция.

Быстрая резка.

Гарантия.

Сервис, установка и обучение.

Узнать большеО чем стоит помнить при лазерной резке светоотражающих металлов?

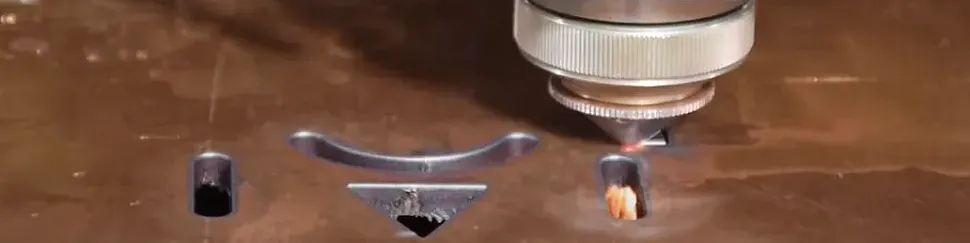

При резке волоконными лазерами таких материалов, как медь и латунь, рекомендуется немного снизить скорость подачи – примерно на 10 – 15% для обеспечения более качественного прожига материала. Для быстрого прожига материала рекомендуется использование максимальной мощности. Это важно потому, что обрабатываемый металл имеет наибольшую вероятность отразить лазерное излучение в начале процесса резки, ведь с нагреванием металла его отражаемая способность падает. Ниже представлены примерные значения мощности, необходимые для резки листов меди различной толщины:

| Толщина меди | 1 мм | 2 мм | 3 мм | 4 мм | 6 мм |

| Необходимая минимальная мощность | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

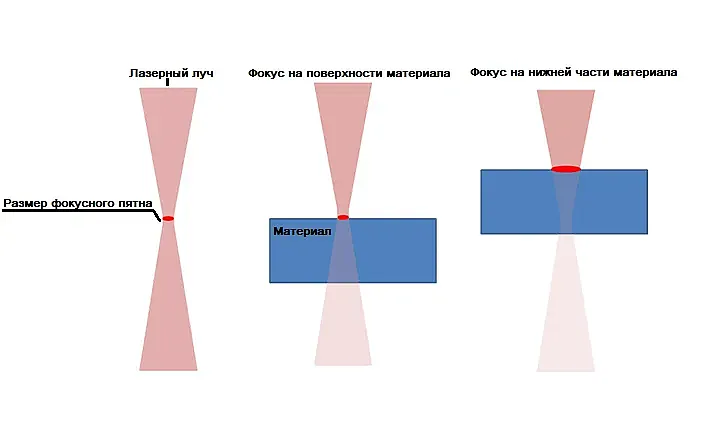

Кроме того, довольно важное значение играет такой фактор, как положение фокуса. Оптимальное фокусное расстояние определяется под каждый конкретный материал отдельно. Необходимо подобрать такое расстояние фокуса, чтобы он находился к обрабатываемой поверхности как можно ближе, но не до такой степени, чтобы от этого пострадало качество резки. Хороший подбор фокусного расстояния позволяет обеспечить максимальную эффективность процесса резки.

Повысить качество резки металлических материалов можно также с помощью вспомогательного газа, такого как воздух, кислород, азот и аргон. Эти газы могут выполнять различные функции в процессе резки: удаление расплавленного материала и дыма из зоны резки, охлаждение, защитная функция (для предотвращения окисления при резки нержавейки или алюминия используется азот), защита оптических элементов от продуктов горения, стабилизация процесса резки и т.д. Например, применение кислорода приводит к образованию оксида меди в зоне обработки, что позволяет уменьшить её отражательную способность.

Про виды, особенности и способы хранения газов мы уже говорили ранее и вы можете ознакомиться с этими вопросами в другой статье .