Лазерная резка металла на станке с ЧПУ это довольно автоматизированный и высокоточный процесс, который тем не менее требует подбора правильных настроек для металлов разного вида и толщины. При неправильной настройке параметров резки итоговый результат может оказаться неудовлетворительным. С целью облегчения процесса решения данной проблемы, в этой статье мы поговорим об основных дефектах, которые могут возникнуть при лазерной резке металла, и дадим советы по их устранению.

Лазерные станки для резки металла

Мощность от 1 кВт

Цена от 2 850 000 ₽

В наличии более 30 моделей

Надежная конструкция.

Быстрая резка.

Гарантия.

Сервис, установка и обучение.

Узнать большеОсновные дефекты при лазерной резке металла и их причины

Хотя специфика и решение проблем, возникающих при лазерной резке металлов, будет зависеть от их типа и толщины и сильно отличается от случая к случаю, ниже мы перечислим некоторые основные из них и назовём потенциальные причины их возникновения:

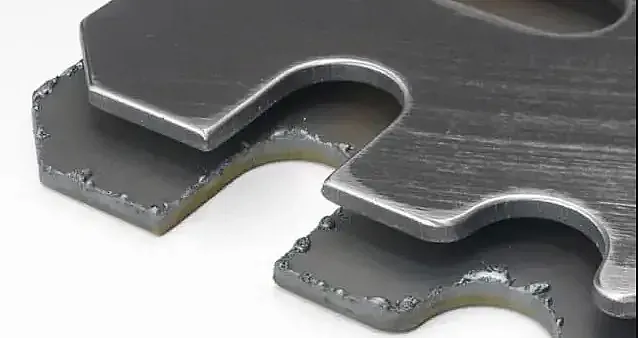

- Грат, окалины - дефект лазерной резки металла, представляющий собой застывшие излишки расплавленного металла. Данные застывшие капли оплавленного металла портят внешний вид готового изделия и требуют дополнительных затрат времени на их удаление и шлифовку изделия. Обычно данная проблема возникает при слишком высоких параметрах скорости резки, поэтому для её решения рекомендуется попробовать снизить скорость резки (можно снижать постепенно на небольшие значения, пока проблема не будет устранена). Каплевидный грат также может свидетельствовать о слишком высоком положении фокуса, когда как грат с крошками и выбоины на поверхности заготовки могут указывать на слишком низкое положение фокуса.

- Обожжённые или оплавленные углы – свидетельствуют о слишком высокой температуре, сконцентрированной в малой области при прохождении лазером острых углов. Для устранения данного дефекта рекомендуется скруглить острые углы, использовать точки охлаждения и/или динамическую регулировку мощности.

- «Мохнатые» края заготовки со свисающим шлаком – могут возникнуть при завышенном фокусе и низком давлении воздуха и устраняются соответствующей их регулировкой.

- Гребешки и ребристость – могут появиться из-за слишком высокой скорости, мощности или же давления при резке. Кроме того, причиной возникновения данной проблемы может быть загрязнение или повреждение сопла, либо линзы (например, в результате попадания на них брызг расплавленного металла).

- Слишком широкий рез – повышенная ширина реза может свидетельствовать о повреждении защитной линзы и решается её заменой.

- Неровные края реза – возникает из-за некровного расположения металлического листа или его смещения во время резки. Это может произойти, как и в результате человеческой ошибки (плохая фиксация заготовки), так и из-за износа направляющих станка. Для продления срока службы всех элементов станка рекомендуется периодически проводить его своевременное техобслуживание.

- Плохо прорезанные края – данная проблема может возникать по различным причинам и решается откладкой мощности излучения, снижением скорости резки, чисткой или заменой защитной линзы или сопла.

- Пожелтевшая кромка реза – возникает, например, при резке нержавейки с подачей газа недостаточной чистоты. Если проблема не в исходной чистоте используемого газа (в данном случае это азот), то возможно в систему газоподачи попадает воздух или кислород. Для устранения данной проблемы стоит проверить газовый тракт и настройки задержки обдува.

-Борозды или вихри – проблема, возникающая в результате ошибок в подборе параметров подачи газа, используемого в процессе резки для удаления расплавленного металла. Чаще всего она проявляется при резке более толстых листов металла. При возникновении этого дефекта рекомендуется изменить режим подачи газа и подобрать более подходящее давление.

- Раковины и выдувание металла – дефект, возникающий при использование слишком высоких параметров давления, мощности, скорости или неправильно подобранном расстоянии до заготовки. Для его устранения рекомендуется постепенно снижать значения каждого из этих параметров примерно на 5-10% пока не будут найдены оптимальные настройки.

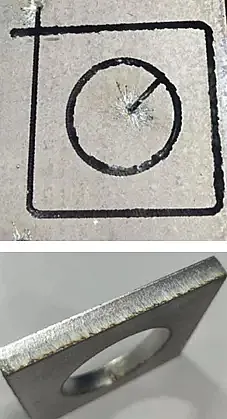

- Разрыв заготовки со стороны врезания – может появиться при пробитии из-за заниженного фокуса, неправильных настроек врезания или слишком большого сопла.

Ну а узнать о резке металла с помощью оптоволоконного излучателя несколько поподробнее вы можете в другой нашей статье