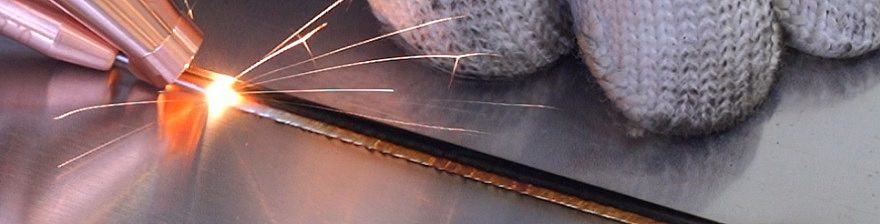

Лазерная сварка – это современная технология создания соединений на металлических поверхностях с применением лазерного излучения. Сам процесс сварки происходит с помощью сфокусированного лазерного луча, который нагревает, расплавляет и тем самым соединяет объекты вместе, создавая чистый и ровный шов. В этой статье мы затронем особенности лазерной сварки несколько подробнее.

Как это работает?

Аппарат для лазерной сварки генерирует сконцентрированное точное излучение, которое проходит по оптической системе, в результате чего получается интенсивный лазерный пучок, быстро нагревающий место будущего шва на стыке соединяемых объектов, образуя сварочную ванну и сплавляя их вместе, в результате чего получается сварочное соединение. Лазерный луч направляется на место сварки оператором аппарата с помощью удобного лазерного пистолета, при этом сам процесс сварки является бесконтактным.

Метод лазерной сварки уже широко применяется в самых различных сферах производства, в том числе при производстве всевозможных металлических деталей, труб и профилей, электроники, медицинского оборудования, а также в автомобильной и аэрокосмической промышленности.

Лазерный сварочный аппарат 3 в 1

Мощность от 1,5 кВт

Цена от 752 600 ₽

В наличии более 10 моделей

Сварка, точечная сварка, чистка, подготовка швов, очистка швов, резка.

Сервис, установка и обучение.

Узнать большеОсновные плюсы

- Высокий уровень точности – аппараты для лазерной сварки могут похвастаться довольно высокой точностью позиционирования. В результате лазерной сварки получаются контролируемые сварочные швы необходимого размера. При этом зона термического воздействия довольно мала и при правильном подборе настроек лазерный луч не будет оказывать негативного влияния на целостность материала вне зоны обработки. Благодаря этому без особых проблем можно сваривать вместе даже очень тонкие металлические поверхности.

- Большая скорость сварки – процесс лазерной сварки позволяет получать сварные швы с максимальной скоростью, нередко намного превышающей скорость создания соединений при использовании альтернативных методов сварки.

- Широкий список обрабатываемых материалов – лазерная сварка может использоваться для соединения большинства металлов, а также некоторых пластмасс и керамики.

- Простота использования – для проведения сварочных работ лазером не обязательно искать специалиста – работе с лазерным сварочным аппаратом может научиться почти каждый и в довольно краткие сроки, чего не скажешь о традиционных методах сварки. Удобный и интуитивных интерфейс лазерного аппарата позволит легко подобрать настройки лазерного излучения под конкретные материалы.

- Бесконтактность – процесс лазерной сварки является бесконтактным, что облегчает эксплуатацию аппарата и делает возможным создание сварочных соединений даже на тяжёлых объектах и в труднодоступных местах.

- Возможность автоматизации – использование лазерной сварки открывает новые возможности по автоматизации на производстве. Сам процесс выполняется с высокой степенью точности и повторяемости.

Минусы лазерной сварки

- Относительно высокая цена – начальные затраты на покупку лазерного аппарата для сварки могут показаться довольно высокими, но если учитывать отсутствие необходимости в расходных материалах и поиске высококвалифицированного сварщика, то со временем применение лазерной сварки на производстве окажется более бюджетным вариантом по сравнению с традиционными методами.

- Высокая чувствительность к загрязнениям – при использовании аппарата для лазерной сварки на загрязненных поверхностях можно столкнуться со сниженным уровнем эффективности или качеством шва. Поэтому перед началом сварки рекомендуется провести очистку свариваемой поверхности. Если у сварочного аппарата есть функция лазерной чистки (это касается лазерных сварочных аппаратов 3 в 1/5 в 1), то эта задача будет довольно простой.

- Ограничения мощности – модели лазерных сварочных аппаратов ограничены по максимальной толщине заготовки мощностью встроенного в них лазерного излучателя.

Типы лазерных излучателей

Аппараты для лазерной сварки могут различаться по режиму работы:

- Импульсные лазеры – лазерное излучение генерируется в виде импульсов, что позволяет лучше контролировать глубину термического воздействия.

- Непрерывные лазеры (CW) – лазерное излучение имеет постоянный и непрерывный характер. Мощность таких лазеров стабильна на протяжении всего процесса обработки.

Кроме того, лазерные сварочные аппараты разделяются и по типу излучателя, от которого будет зависеть их эффективность и возможности:

- Твердотельные лазеры – излучатели, использующие в качестве активной среды твердый материал, при этом само излучение генерируется возбуждением атомов или ионов внутри этого твердого тела. Среди твердотельных источников можно выделить Nd:YAG (алюмо-иттриевый гранат, легированный ионами неодима), Nd:glass (неодимовое стекло) и волоконные излучатели. В аппаратах для лазерной сварки обычно встречаются оптоволоконные излучатели, поэтому далее речь пойдёт в основном о них. Они отличаются высоким уровнем мощности, точности и качества воздействия на металлические поверхности и хорошо подойдут для работы с такими металлами, как углеродистая, легированная, нержавеющая и оцинкованная сталь, алюминий, медь, бронза, латунь, цинк и титан. Кроме того, они не занимают много места и довольно портативны.

- CO2-лазеры – это лазерные излучатели, использующие для генерации лазера в качестве активной среды газовую смесь, содержащуюся в стеклянной колбе – лазерной трубке. Сам процесс генерации луча происходит через возбуждение молекул газа электронами. Сварочные аппараты с данными источниками встречаются не так часто, как волоконные и обычно представляют собой стационарные системы.

Также стоит упомянуть о существовании гибридного использования лазерной сварки в совокупности с традиционными методами, например дуговой сваркой.

Дополнительные советы по эксплуатации лазерной сварки

При использовании лазерной сварки не помешает знать о следующих важных факторах:

- Минимизация зазора на стыке – при размещении поверхностей, которые необходимо соединить необходимо убедиться в том, что зазор на их стыке минимален и равномерен, иначе сварочный шов в итоге может оказаться некачественным. Если на стыке двух свариваемых вместе объектов присутствует слишком большой зазор, то для их качественной сварки скорее всего понадобится использование подачи присадочной проволоки через специальную насадку сварочного аппарата. Проволока может быть различного диаметра и подбирается под конкретный материал и насадку.

- Контроль подачи тепла – важно контролировать термическое воздействие лазерного излучателя, дабы избежать деформации основного материала. Особенно важно следить за этим при сварке тонких металлических поверхностей. Слишком быстрый нагрев или резкое остывание шва может привести к появлению трещин на соединении.

- Глубина проникновения в сварной шов – при создании сварочных соединений с помощью лазера нужно обеспечить его качественный провар. Этого можно добиться подбором оптимальных параметров излучения, среди которых можно выделить мощность лазера, а также скорость и позиционирование фокальной точки. Плохо проваренные сварочные швы окажутся хрупкими и ненадёжными. Максимальная толщина воздействия за один проход будет зависеть от мощности лазерного источника аппарата для лазерной сварки.

Подробнее о часто возникающих вопросах и проблемах у новичков при использовании лазерной сварки и их возможных решениях мы уже говорили в другой статье, с который вы можете ознакомиться нажав сюда.