Гидравлические листогибочные станки (прессы) применяются на заготовках с большим соотношением площади к объему. В основном с помощью них происходит гибка листового металла толщиной менее 6 мм. Оборудование данного типа в большинстве случаев представляет собой машину с гидравлическим или электрическим приводом и ЧПУ. Как и любое производственное оборудование, листогибочные прессы состоят из множества сложных систем и компонентов, о которых мы и поговорим в данной статье.

Функции и строение листогибочных прессов

Эти станки очень распространены в сфере металлообработки. Говоря простыми словами, они используются для придания листовому металлу угловатой или закругленной формы с помощью пресса. Далее мы опишем функционал и компоненты листогибочного пресса несколько поподробнее.

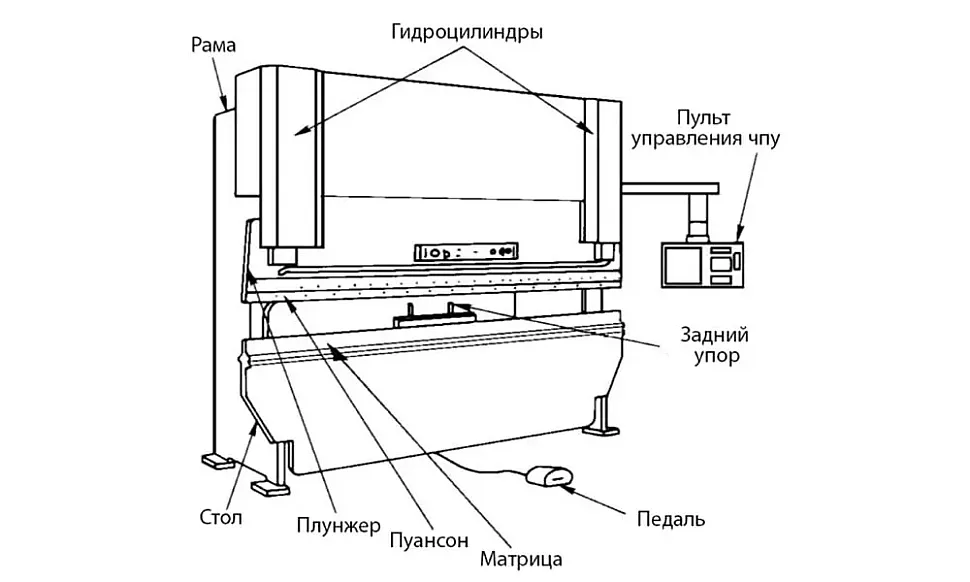

Ниже представлены основные элементы конструкции листогибочного станка:

Компоненты листогибочного пресса можно разделить на четыре основных категории:

- Механические. Эти части отвечают за физические движения машины, включая гибку и придание формы металлу.

- Электрические. Данные элементы управляют электрическими аспектами машины, такими как питание двигателя и освещение. Электрическая система листогиба состоит из электрощита управления, пульта системы числового управления и поста оператора. Схема подключения и руководство по эксплуатации станка обычно предоставляется поставщиком оборудования.

- Гидравлические. Они включают в себя такие компоненты, как насос, клапаны и цилиндры, составляющие гидравлическую систему машины, которая обеспечивает необходимую силу для гибки и придания формы металлу.

- Система управления с ЧПУ. Этот компонент отвечает за управление станком и его автоматизацию с использованием технологии числового управления (ЧПУ). Обычно листогибочный станок состоит из рамы, приваренного к ней рабочего стола, плунжера, гидравлических цилиндров, матрицы, пуансона гибочного механизма, педали, задних и передних упоров и контроллера ЧПУ.

Ниже мы пройдёмся по основным элементам конструкции листогибочного станка с ЧПУ и дадим краткое описание каждому из них:

- Рама. Рама является опорным элементом станка и нередко представляет собой цельносварную С-образную конструкцию, состоящую из двух вертикальных пластин, станины и соединительных конструкций. Такая конструкция повышает жесткость и прочность корпуса, а также расширяет площадь для отвода тепла от гидравлического масла.

- Контроллер. Станки с числовым программным управлением или станки с ЧПУ — это станки, работа которых контролируется компьютером, встроенным в станок, также именуемым контроллером. Контролер управляет движениями и функциями машины в соответствии с поставленной рабочей программой. Благодаря датчику (энкодеру) в системе числового управления он измеряет положение подвижных частей станка и активирует исполнительные механизмы (двигатели, гидравлические поршни и т. д.), которые управляют движениями машины и позиционируют инструмент в определенной произвольно выбранной точке.

- Плунжер. Плунжер листогибочного пресса изготовлен из цельной стальной пластины и соединен со штоком поршня в центре левого и правого гидроцилиндров. Цилиндры прикреплены к соединительной пластине левой и правой стенок, а шток поршня приводится в движение гидравлической энергией, перемещая ползун вверх и вниз. С целью обеспечения точного позиционирования плунжера в верхней мертвой точке, по обеим сторонам плунжера размещаются датчики для передачи информации о его положении обратно на контроллер ЧПУ, который затем это положение регулирует. Благодаря этому становится возможной синхронизированная работа плунжера.

- Рабочий стол. задний упор двигается вперед и назад с помощью двигателя, а контроллер ЧПУ управляет его перемещениями с точностью до 0,01 мм. В переднем и заднем положениях имеются концевые выключатели хода для ограничения движения заднего упора.

- Система синхронизации. Механизм синхронизации обеспечивает стабильную и надежную работу при высокой точности и состоит из таких компонентов, как торсион, поворотный рычаг и шарнирные подшипники. Положение механических упоров листогибочного пресса регулируется с помощью двигателя, а за управление отвечает контроллер ЧПУ.

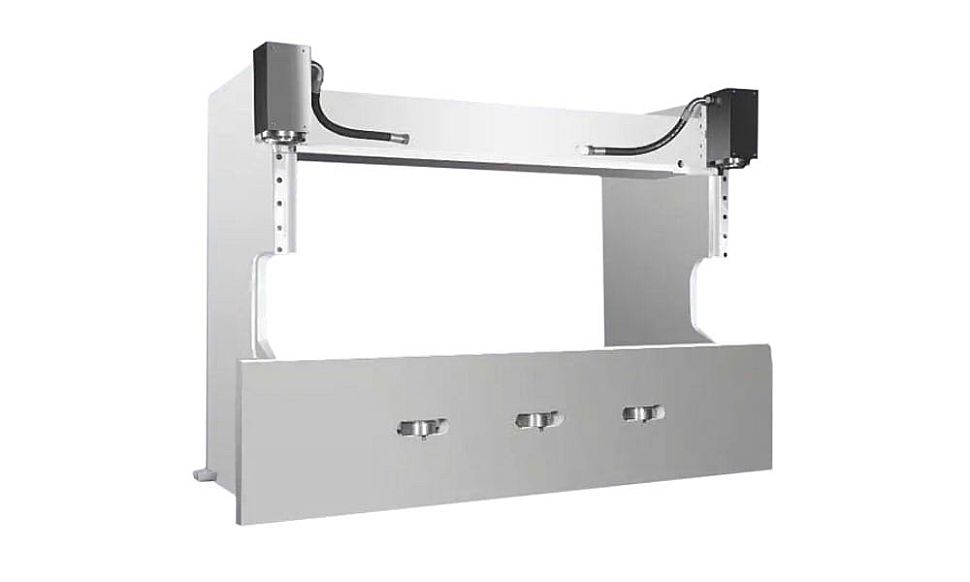

- Задние упоры. Задний упор — это механизм, основной функцией которого является перемещение по нескольким различным осям для точного позиционирования металлической заготовки для гибки. Листовой металл укладывается на штампы (матрицу и пуансон), а затем прижимается к заднему упору. Как именно они будут двигаться в процессе работы станка будет зависеть от управляющей программы. Синхронное перемещение обеспечивается с помощью шарико-винтовой пары и зубчатого ремня. В листогибах обычно имеется от 2 до 4 задних упоров.

- Передние опоры. Передние опорные рычаги листогиба крепятся к Т-образному пазу или линейной направляющей, расположенной в передней части станка. Это дополнительные элементы комплектации станка, которые позволяют зафиксировать металлический лист при гибке и в основном используются для больших или тяжёлых заготовок, чтобы избежать их падения при возвращении листогибочного пресса в начальное положение.

- Педаль.Педальный переключатель листогибочного пресса в первую очередь служит для управления движением пуансона. В верхней части педали находится аварийная кнопка для непредвиденных ситуаций.

- Система безопасности. При гибке листовой металл вручную перемещается и позиционируется оператором, из-за чего ему необходимо находиться вблизи работающего станка, в связи с чем возникает проблема риска возникновения травм. В связи с этим, листогибочные прессы могут быть оснащены различными предохранительными устройствами. Для обеспечения безопасности при работе с передней частью листогиба могут использоваться фиксированные фотоэлектрические ограждения или система лазерной защиты. По задумке данные системы должны останавливать работу пресса при обнаружении в рабочей зоне лишнего объекта.

- Гидравлическая система. Гидравлическая система используется для управления давлением и расходом в гидроцилиндре. Она состоит из двигателя, масляного насоса, клапана для заливки масла и масляного цилиндра, которые установлены на раме листогибочного станка. Всего масляных цилиндров два и расположены они параллельно – с левой и с правой стороны рамы (по осям Y1 и Y2). Благодаря работе гидравлического насоса механическая энергия преобразуются в энергию гидравлического давления для привода гидравлической системы. После этого гидравлический цилиндр преобразует давление жидкости (масла) в кинетическую энергию, делающую возможной перемещение плунжера. Для сохранения работоспособности оборудования требуется периодически тщательно очищать масляной бак от старого гидравлического масла и заменять его новым.

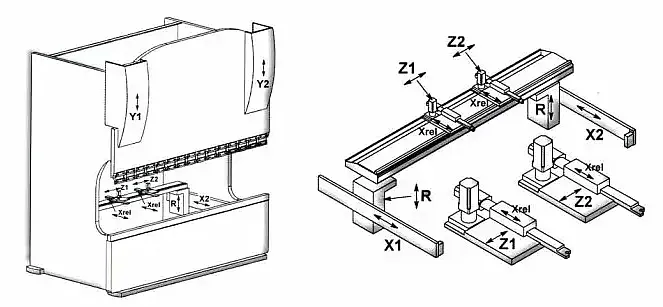

Оси листогибочного пресса

Кроме того, будет нелишним поговорить о координатной системе листогибочного пресса. Работа листогибочного станка связана с несколькими осями: X, Y, Z и R. Управление осями X, Y и Z может быть автоматизированным с ЧПУ, либо производиться оператором (в зависимости от модели станка). Ниже представлено более подробное описание данных осей:

Ось Y - верхняя балка перемещается вдоль этой оси (вверх и вниз) изменяя при этом угол изгиба. На этапе гибки оператору следует проверить, что оси Y1 и Y2 выровнены, поскольку разница в 0,05 мм на 3-х метровом станке приведет к разнице в 1 градус между двумя сторонами стола. В связи с этим, перед началом гибки рекомендуется проверить соосность двух поршней, обнулив машину нажатием соответствующей кнопки системы управления. При обнаружении каких-либо неполадок оператор должен проверить состояние поверхности верхней части и изменить ось Y.

Ось X - эта ось определяет глубину гибки, то есть расстояние между задним упором и центром штампа. Поперечина, на которой установлены задние упоры, перемещается по оси X к оси Y и от нее.

Ось Z - задние упоры перемещаются вдоль поперечины, на которой они установлены, и каждый останавливается в определенном положении в соответствии с длиной обрабатываемого листа металла и частью листогибочного пресса, где будет выполняться гибка. Движение по оси Z ограничивается некоторыми характеристиками, такими как максимально допустимое перемещение вдоль стола и минимальное расстояние между двумя задними упорами.

Ось R – по данной оси поперечина регулируется по высоте таким образом, чтобы задние упоры всегда соответствовали штампам с разной высотой, а листовой металл всегда прилегал к задним упорам.

Таким образом, систему координат листогибочного пресса можно вкратце описать следующим образом:

- Y1, Y2 - левый и правый цилиндр плунжера соответственно (изначальным положением является рабочая поверхность, а значением - расстояние от поверхности стола до пуансона);

- X, X1, X2 - движение заднего упора вперёд-назад (изначальным положением является центр матрицы, а значением - максимальное расстояние от центра матрицы до заднего упора);

- R, R1, R2 - движение заднего упора вверх-вниз (изначальным положением является поверхность матрицы, а значением - расстояние от самой нижней точки заднего упора до самой высокой точки заднего упора);

- Z, Z1, Z2 - движение заднего упора влево-вправо (изначальным положением является левая/правая сторона станка, а значением - расстояние от крайней левой/правой стороны машины до центра левой головки заднего упора, для Z1 и Z2 соответственно);

- W - выпуклый компенсационный цилиндр нижней балки (система компенсации прогиба).