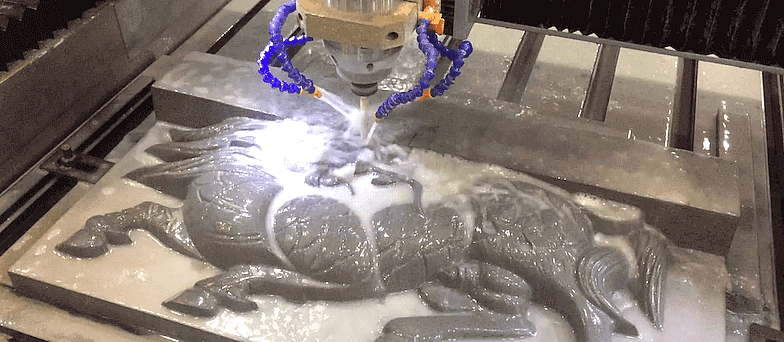

В этой статье мы затронем некоторые тонкости, связанные с обработкой камня с помощью станка с ЧПУ, такие как типы каменных пород, режимы работы и разновидности фрез и граверов.

Твёрдость каменной породы

Прежде всего, для того, чтобы работать с камнем, вам нужен не просто любой фрезерный станок, а именно специализированное оборудование, спроектированное специально под эти цели и задачи. В текущий момент времени мы можем рекомендовать вам отличную модель прямо из наличия – фрезерный станок по камню KAMACH 6090 STONE.

Для оценки сложности обработки определённой породы камня в первую очередь стоит обращать внимание на его твёрдость. По твёрдости каменные породы делят на мягкие, средние и твёрдые и с этой целью используется десятибалльная шкала Мооса, которая состоит из следующих эталонов (от мягкого к твёрдому):

- 1. Тальк

- 2. Гипс

- 3. Кальцит

- 4. Флюорит

- 5. Апатит

- 6. Ортоклаз

- 7. Кварц

- 8. Топаз

- 9. Корунд

- 10. Алмаз

Мягкие породы имеют твёрдость от 1 до 2,5 единиц и к ним, кроме эталонов, можно отнести известняк, ракушечник и другие подобные породы. С такими материалами в основном справляются даже инструменты, которые обычно используются для обработки дерева и пластика, но при работе с ним стоит соблюдать осторожность, чтобы материал не раскрошился. Для правильной обработки важно, чтобы кромка фрезы (или гравера) была острой, и не стоит забывать про смазочно-охлаждающие жидкости (СОЖ).

Породы средней твёрдости занимают положение от 2,5 до 5 единиц по шкале и включают в себя такие породы, как: мрамор, сфалерит, доломит и вышеупомянутые кальцит и флюорит. Для обработки этих пород понадобится специальные инструменты и лучше всего с ними справляются алмазные фрезы и граверы с режущей частью из поликристаллического алмаза (тип фрезы/гравера стоит выбирать в зависимости от вида обработки).

Породы с твёрдостью выше 5 единиц называются твёрдыми и к ним относятся: гранит, базальт ортоклаз, опал, кварц, диабаз и т.д. При работе с твёрдыми каменными породами растут требования к режущему инструменту и станку. В качестве инструментов для обработки твёрдых пород применяются алмазные фрезы и поликристаллические конические граверы.

Базовые режимы работы

В зависимости от обрабатываемой породы подбираются определённые режимы работы и режущий инструмент. Используемая модель станка также имеет значение. Во время обработки камня важно использование СОЖ, которые должны стабильно подаваться в зону реза.

При работе с фрезами с алмазной крошкой в случае с породами средней твёрдости необходимо использовать наклонное врезание фрезы в материал со скоростью 150-300 мм/мин и углом врезания в 5-8 градусов. Обороты шпинделя должны составлять 6000-9000 об/мин. Рабочие подачи составляют от 500 до 900 мм/мин. Количество снимаемого материала за один проход стоит постепенно подобрать, смотря за работой станка, начиная с 0,2 - 1,5 мм за проход и впоследствии увеличивая данную величину в зависимости от видимого результата.

Для чистовой обработки камней средней твердости можно использовать твердосплавные фрезы по металлу, но это приведёт к их постепенному износу. При неглубокой гравировке плоского рисунка на полированной неровной поверхности удобно применение подпружиненного алмазного гравера с углом режущего кончика в 60, 90 или 120 градусов и скоростью гравировки от 1000 до 2500 мм/мин. Для таких задач, как гравировка текста, фрезеровка небольших трёхмерных рельефов и гравировка по средней линии, лучше всего подходят поликристаллические конические граверы с полированным алмазным кончиком. Подходящий угол гравера и диаметр режущей кромки стоит выбирать в зависимости от необходимой детализации и характеристик обрабатываемой породы. Для более мягкого камня и точной резки трехмерного рельефа хорошо подходят остроугольные граверы, когда как граверы с углом в 60, 90 или 120 градусов годятся для грубой обработки твердого камня с оборотами шпинделя от 8000 до 18000 об/мин, рабочими подачами от 500 до 1000 мм/мин в зависимости от глубины обработки и подачей врезания от 150 до 300 мм/мин.

Для алмазных фрез и поликристаллических конических граверах с твёрдым камнем обязательно использовать наклонное врезание фрезы в породу со скоростью врезания в материал от 100 до 300 мм/мин, углом врезания от 5 до 8 градусов и оборотами шпинделя от 6000 до 9000 об/мин. Рабочие подачи в границах от 150 до 500 мм/мин. Количество снимаемого материала за один проход стоит подобрать самостоятельно, начиная с 0,1 - 0,5 мм за проход и повышая эту величину исходя из наблюдений за работой станка (обратите внимание на загрузку шпинделя и отвод каменной пыли). Крайне важна стабильная и обильная подача СОЖ. Для гравировки твёрдого камня можно использовать поликристаллические конические граверы. Алмазный подпружиненный гравер допустимо применять для «нацарапывания» плоского рисунка на полированной поверхности.

Мы надеемся, что эта статья хотя бы немного помогла вам расширить свои знания в области обработки камня на станках с ЧПУ, и напоследок хотим пожелать вам удачи в нише и в целом!